د ماشیني پرزو تولید

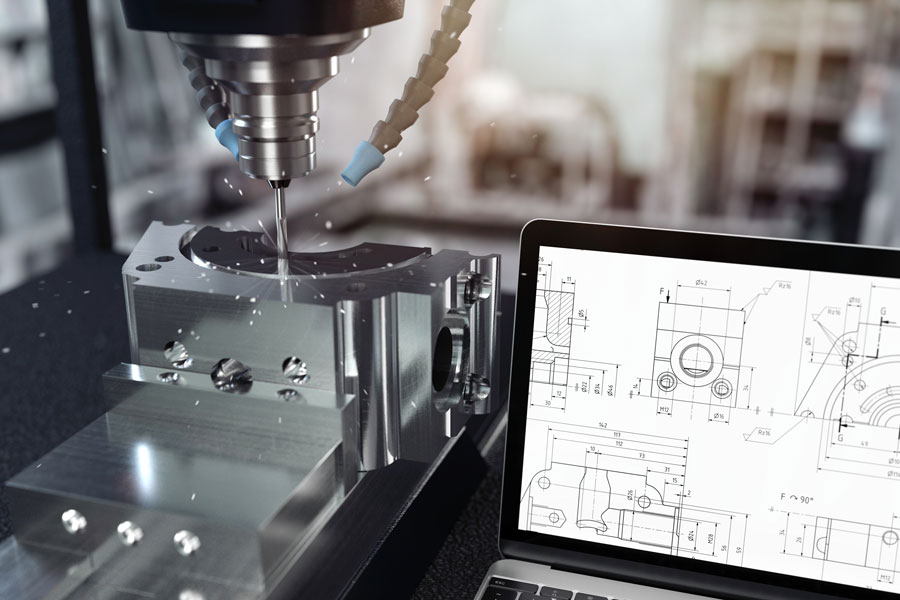

د ماشیني پرزو په تولید کې ، د ماشین کولو دقیقیت اړتیاوې خورا لوړې دي ، او د کنټرول ماشین غلطي به مستقیم د میخانیکي برخو کیفیت او میخانیکي فعالیت اغیزه وکړي ، له همدې امله ، پدې مقاله کې ، د دې مفهوم ماشینی دقیقیت پرمخ وړل شوی. ساده پیژندنه، په ورته وخت کې، د ماشین وسیلو له زاویې څخه، د ماشین کولو وسایل لکه یو څو اصلي فاکتورونه چې د ماشین برخې د ماشین کولو دقت اغیزه کوي تحلیل کیږي، او د دې پر بنسټ یو څه تضمین وړاندې کوي، د میخانیک ښه کولو لپاره اغیزمن میتود. د برخو پروسس دقیقیت.

د ماشین کولو دقت لنډیز

د میخانیکي برخو ماشین کولو دقیقیت د پروسس کولو میخانیکي برخو ته راجع کیږي چې بشپړ شوي وي ، برخې لکه اندازه ، شکل ، د اصلي پیرامیټرو او نظري ډیزاین پیرامیټونو ترمینځ تشه ، لکه د ډیزاین پیرامیټرو ترمینځ د عددي تشې اصلي پیرامیټر او تیوري او داسې نور. د ماشین کولو دقت ټيټ دی، او کله چې د ډیزاین پیرامیټونو تر مینځ د عددي خلا حقیقي پیرامیټر او تیوري د کوچنیو یا په بشپړه توګه ثابت وي، د ماشینونو د پرزو پروسس کولو لوړ دقیقیت استازیتوب کوي، په ساده ډول د ماشین کولو دقیقیت دی او په منفي توګه د عددي پارامترونو تشې سره تړاو لري، د پارامترونو پارامترونو تشه کوچنۍ ده، دقیقیت لوړ دی.

دوهم، اصلي فاکتورونه چې د میخانیکي برخو ماشین کولو دقیقیت اغیزه کوي

(a) د سپینډل گردش تېروتنه

په عصري میخانیکي پروسس کولو تولید کې، د ماشینونو د پرزو پروسس کولو سیسټم په عمده توګه د ماشین وسیلې، د پرې کولو وسیله، جیګ او د څو برخو هنري اثارو څخه جوړ شوی، پرته له دې چې د اصلي تېروتنې کومه برخه شتون ولري یا خرابوالی، او داسې نور، د ماشین کولو دقیقیت باندې مستقیم اغیزه کوي. میخانیکي برخې، په کوم کې چې د ماشین وسیلې د نفوذ کلیدي، او د سپینډل تېروتنه د ماشین وسیلې غلطی برخه ده.

د میخانیکي برخو تولید کې ، د ماشین وسیلې سپینډل د یوې مهمې برخې په توګه کولی شي روټري حرکت ته دوام ورکړي ، په تیوري کې ، د روټري حرکت په محور کې سپینډل په مستقیم کرښه کې مستحکم دی ، په هرصورت ، د میخانیکي کمپن ، بیرنګ ، سپینډل تولید غلطی له امله. د غوړولو حالت فکتورونه، د محور نفوذ، په حقیقت کې، لاهم به یو بدلون وي، او دا د سپینډل د غلطۍ اصلي لامل دی.تېروتنه په عمده توګه د توروالي په ګردوالي تېروتنه، د سایکل تېروتنه، د مستقیموالي تېروتنه، د اندازې تېروتنه، جیومیټریک سنکیټریک، فټ کلیئرنس کې ویشل شوي.

لکه د غلظت په څیر، د میخانیکي برخو د مختلفو ډولونو عام غلطی به هم توپیر ولري، لکه کله چې په روټري حرکت کې سپینډل، که چیرې ریډیل ګردي په غلطۍ سره وهل شي، نو د کار ټوټه اغیزه کوي، په پایله کې د ګردي غلطی سبب ګرځي؛او کله چې د سوینګ زاویه په روټري حرکت کې اصلي شافټ ، د هنري توکو زاویه به ستونزه رامینځته کړي ، کوم چې د میخانیکي برخو الوتکې شکل اغیزه کوي.

خپل پیغام موږ ته واستوئ:

-

د المونیم CNC ماشینی برخې

-

د المونیم شیټ فلزي جوړول

-

محور لوړ دقیق CNC ماشینی برخې

-

د ایټالیا لپاره د CNC ماشین شوي برخې

-

د CNC ماشین کولو المونیم برخې

-

د اتومات پرزو ماشین

-

د تیتانیم الیاژ فورجینګ

-

د Titanium او Titanium الیاژ فټینګ

-

Titanium او Titanium Aloy Forgings

-

Titanium او Titanium Aloy Wires

-

د تیتانیم بارونه

-

د ټایټینیم بې سیمه پایپونه/ټیوبونه

-

د ټایټینیم ویلډ شوي پایپونه/ټیوبونه